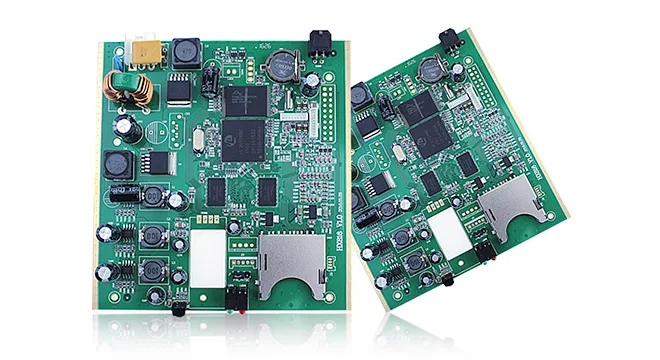

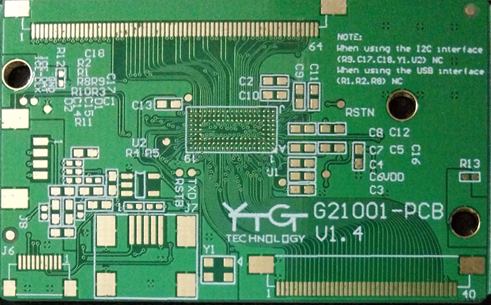

电池管理系统(BMS)PCBA是电池管理系统中的关键组件,它负责监控和管理电池的充电和放电过程,确保电池安全、高效地运行。

1.高精度监控:BMS PCBA需要集成高精度的传感器,以实时监测电池的电压、电流、温度等参数。

2.电磁兼容性(EMC):BMS PCBA设计必须考虑电磁兼容性,以防止电磁干扰对其他车辆电子设备的干扰,并确保系统的可靠性。

3.耐高温材料:由于电池在运行过程中可能会产生热量,BMS PCBA需要使用能够承受高温的材料,并采用有效的散热设计。

4.安全保护:BMS PCBA设计应考虑电池过充、过放和短路保护,以确保电池的安全性。

5.通信接口:BMS通常需要与车辆控制系统、充电桩和监控系统进行数据交互,因此设计中要考虑CAN、LIN、以太网等通信接口。

6.模块化设计:BMS PCBA设计应采用模块化理念,使各模块的信号和电源路径清晰分离,便于管理和维护。

7.低功耗设计:为了延长电池寿命,BMS应采用低功耗设计,包括优化电路、选择低功耗元件和睡眠模式的设计。

8.故障容忍性:BMS PCBA必须具备一定的故障容忍性,以防止单点故障对整个系统的影响,通常通过冗余设计和故障检测技术实现。

9.符合规范:在中国,BMS PCBA设计必须遵循国家和地方的一系列标准,如GB/T 31485-2015、GB/T 31486-2015和GB/T 32960-2016等,这些规范确保了电动汽车的安全性和性能。

10.测试与验证:BMS PCBA需要经过严格的测试和验证,以确保其在各种应用场景中的可靠性和安全性。

电池管理系统(BMS)PCBA是电池管理系统中的关键组件,它负责监控和管理电池的充电和放电过程,确保电池安全、高效地运行。

1.高精度监控:BMS PCBA需要集成高精度的传感器,以实时监测电池的电压、电流、温度等参数。

2.电磁兼容性(EMC):BMS PCBA设计必须考虑电磁兼容性,以防止电磁干扰对其他车辆电子设备的干扰,并确保系统的可靠性。

3.耐高温材料:由于电池在运行过程中可能会产生热量,BMS PCBA需要使用能够承受高温的材料,并采用有效的散热设计。

4.安全保护:BMS PCBA设计应考虑电池过充、过放和短路保护,以确保电池的安全性。

5.通信接口:BMS通常需要与车辆控制系统、充电桩和监控系统进行数据交互,因此设计中要考虑CAN、LIN、以太网等通信接口。

6.模块化设计:BMS PCBA设计应采用模块化理念,使各模块的信号和电源路径清晰分离,便于管理和维护。

7.低功耗设计:为了延长电池寿命,BMS应采用低功耗设计,包括优化电路、选择低功耗元件和睡眠模式的设计。

8.故障容忍性:BMS PCBA必须具备一定的故障容忍性,以防止单点故障对整个系统的影响,通常通过冗余设计和故障检测技术实现。

9.符合规范:在中国,BMS PCBA设计必须遵循国家和地方的一系列标准,如GB/T 31485-2015、GB/T 31486-2015和GB/T 32960-2016等,这些规范确保了电动汽车的安全性和性能。

10.测试与验证:BMS PCBA需要经过严格的测试和验证,以确保其在各种应用场景中的可靠性和安全性。